1/72 Russo Balt

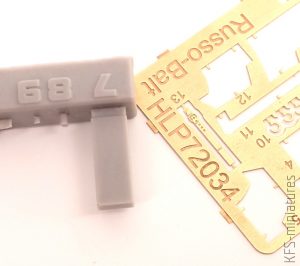

Hauler -HLP0234

Budowa

Russo Balt z Haulera to model niewielki i niezbyt skomplikowany. W dodatku całkiem nowoczesne opracowanie, projekt cyfrowy. A żywice tego producenta cechuje wysoka jakość odlewów. To wszystko sprawia, że budowa takiego zestawu przebiega bezproblemowo. Niemniej jednak to wciąż żywica, a więc specyficzna obróbka. I specyficzne ‘typowe ułomności’ – tak jak w modelach wtryskowych mamy typowe ślady po wypychaczach czy jamki skurczowe, i są one nieodłącznym elementem właściwie każdego z nich. Poradzenie sobie z tym wszystkim nie jest w żaden sposób skomplikowane, ale jednak wymaga odrobinę innego podejścia niż w zestawach plastikowych.

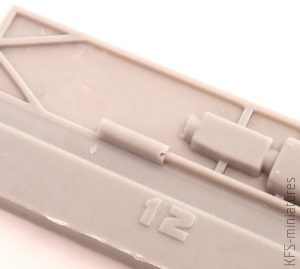

Pierwsze, co rzuca się w oczy, to niewielka ilość części

No ale taka jest właśnie specyfika modeli żywicznych i możliwości technologii – wiele elementów można odlać bez podziału, który byłby niezbędny przy formie wtryskowej. Tutaj zazwyczaj kadłub jest w jednym kawałku, a niejednokrotnie ma już na powierzchni wszelkie detale (akurat w tym konkretnym modelu nie ma ich zbyt wielu)

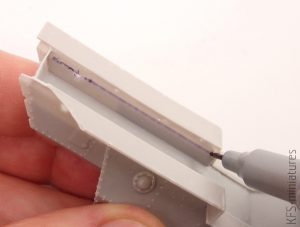

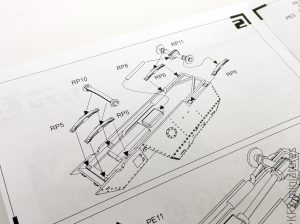

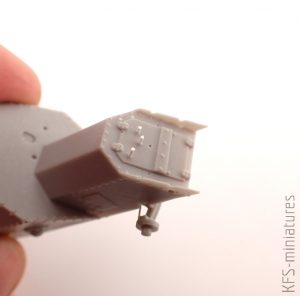

Na początek zajmijmy się podwoziem i jego montażem do kadłuba. Przystępując do obróbki odlewów żywicznych, w pierwszej kolejności trzeba zweryfikować, co jest tylko elementem pomocniczym przy odlewaniu, a co stanowi konstrukcję miniatury. Pomocniczo można sobie nakreślić linie granic wlewu i elementu

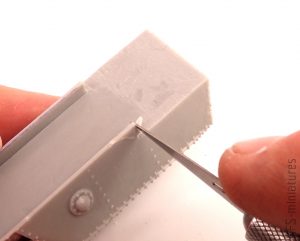

Tutaj coś, co wyglądało jak błotniki, można było śmiało usunąć. Większość płytek po prostu ostrożnie odłamałem, ponieważ do precyzyjnego odcięcia były i tak wąskie paski stykające się bezpośrednio z kadłubem

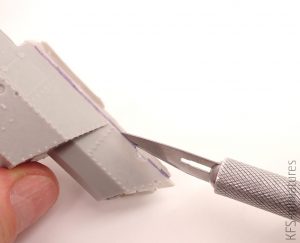

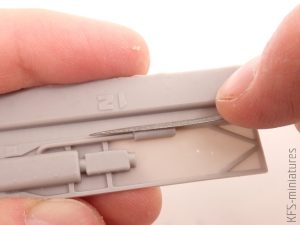

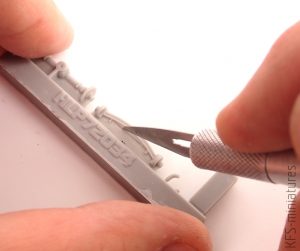

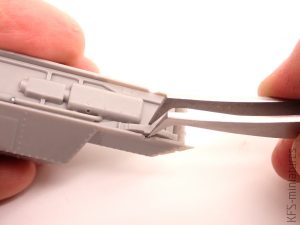

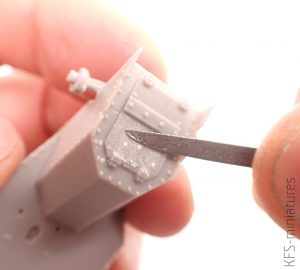

Odcięcie pozostałości wlewów wymaga już większej precyzji. Można je ciąć delikatnie prowadząc po granicy ostrze skalpela…

…robiąc to naprawdę delikatnie, bez zbędnego nacisku. Po kilkunastu posunięciach ostrza wlew zaczyna się oddzielać. Niecierpliwi mogą go wtedy nawet odłamać

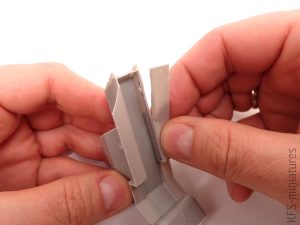

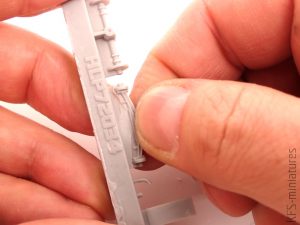

W przypadku tak skonstruowanego połączenia wlewu i elementu do odcinania, sprawdza się również skrobak do linii podziału

Ta technika działa jednak tylko przy cieńszych wlewach. Często jednak kostki i ich połączenie z elementem modelu są znacznie bardziej masywne

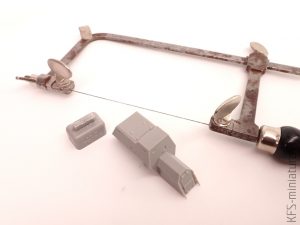

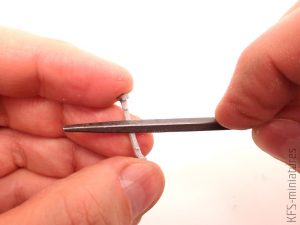

Wtedy do akcji wkracza Kapitan Piła Włosowa – to narzędzie właściwie niezbędne, gdy ma się do czynienia z modelami żywicznymi. Żadne piłki żyletkowe (choć i one znajdują zastosowanie), a właśnie piła włosowa – jubilerska, z niewysokim ramieniem napinającym brzeszczot

Aby bezpiecznie i sprawnie ciąć żywiczny klocek, musi on być stabilnie unieruchomiony. Najwygodniej jest oprzeć go o krawędź blatu roboczego

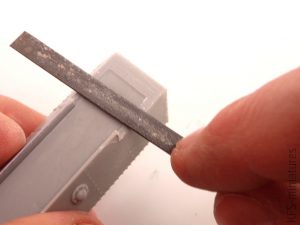

Piła pozwala na naprawdę precyzyjne cięcie. Niemniej jednak aby uniknąć uszkodzenia modelu, czasem warto odcinać wlew zostawiając niewielki jego fragment na powierzchni elementu. Odcinanie nożem pozwala na bardziej precyzyjną pracę

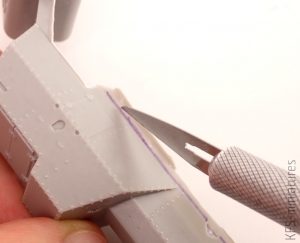

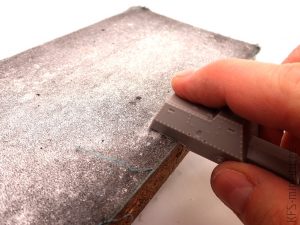

Finalne wykończenie powierzchni to już zadanie dla pilnika. A o ile to możliwe, to lepiej nawet dla kolejnego niezwykle przydatnego narzędzia modelarskiego. A przy tym wręcz bezczelnego w swojej prostocie – chodzi mianowicie o kawałek płyty meblowej (lub innej równej i równo przyciętej deski) oklejonej papierem ściernym. Dzięki temu, że jest poręczną deską, działa jak połączenie papieru zamocowanego na blacie, ale łatwo ustawić ja tak, by widzieć czy na pewno szlifuje się element pod właściwym kątem – podobnie jak w przypadku operowania pilnikiem

Oczywiście tutaj egzamin zda również zwykły pilnik, ale powinien on być w miarę możliwości jak najszerszy

Tak czy inaczej, wyrównałem powierzchnie usuwając pozostałości wlewu

Na koniec musiałem zająć się zakamarkami – tu do precyzyjnej pracy użyłem już skalpela

Żywica jest materiałem kruchym, zatem częściej niż w plastiku pojawiają się tu jakieś drobne pęknięcia czy wyszczerbienia

Z nimi poradzić można sobie w sposób niezwykle prosty – wystarczy gęsty cyjanoakryl. Gesty, żeby nie rozpływał się w zakamarku, a swoją objętością działał jak szpachlówka

Szpachlówka błyskawiczna, co warto podkreślić. A błyskawiczna tym bardziej, że jednak niezastąpionym pomocnikiem jest przyspieszacz do cyjanoakrylu. Tylko stosowany odwrotnie niż często sugerują to instrukcje jego użycia – dopiero po aplikacji kleju

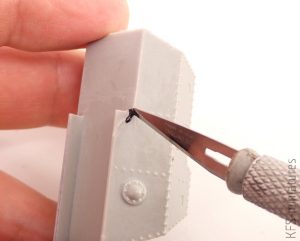

Użyłem tu czarnego cyjanoakrylu, żeby było lepiej widać, co i gdzie jest robione. I to jest jego główna zaleta. Choć prawdę mówiąc, mi jest zupełnie obojętne czy korzystam z kleju klasycznego, czy barwionego. Tak czy inaczej, nadmiar cyjanoakrylowej szpachlówki trzeba usunąć. Na początek można go delikatnie ściąć ostrym skalpelem…

…a dopiero potem wejść z mikropilniczkiem, żeby wykończyć powierzchnię

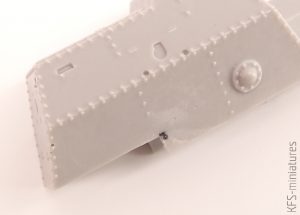

Kolejną charakterystyczną dla żywic ułomnością są bąble powietrza. Gdy jest ich naprawdę dużo, to sposobem na poradzenie sobie z nimi jest reklamacja. A gdy są pojedyncze…

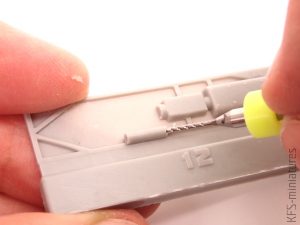

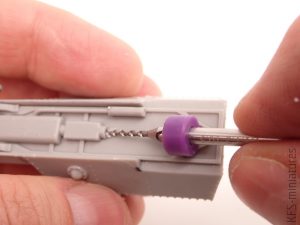

…należy je rozwiercić, by miały kształtne krawędzie i odpowiednią głębokość…

…bo w taki otwór wkleja się potem kawałek pręcika polistyrenowego odpowiedniej średnicy

Gdy cyjanoakryl wyschnie, trzeba odciąć nadmiar plastiku…

…i w razie konieczności wyrównać powierzchnię pilnikiem (pilnikiem, a nie papierem ściernym, bo drobne różnice w twardości materiału wymagają równej i sztywnej powierzchni ściernej)

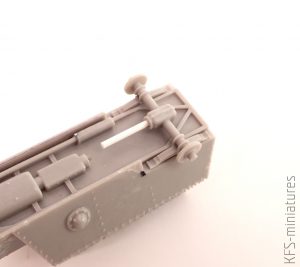

Wracając do prac nad Russo Baltem – musiałem przygotować sobie ramę podwozia. Uskok pomiędzy jej krawędzią a kostką wlewową był naprawdę niewielki. Dlatego najpierw bardzo delikatnie, bez większego nacisku podkreśliłem go z pomocą trumpeterowskiego skrobaka

Gdy linia była już odpowiednio wyraźna, mogłem zacząć drapać już z większą siłą. Granicę pogłębiałem po obu stronach

Ostrze takiego skrobaka ma kształt klina, więc trzeba pamiętać by odpowiednio pochylać narzędzie – tak, by wydrapywało tylko kostkę wlewową, a nie krawędź elementu. Rozwiązaniem tego problemu jest natomiast skrobak płaski – na przykład Mr. Scriber z MRP

W ten oto sposób, może niespiesznie, ale jednak precyzyjnie, odcinamy kostkę

Nadal jednak krawędź elementu wymaga przeszlifowania

Na desce wyszlifowałem również dolne krawędzie pancernej nadbudówki

Żeby uniknąć krzywego ścierania, należy zmieniać położenie elementu względem kierunku suwania po desce ściernej

Nie należy też zbyt mocno dociskać szlifowanego elementu

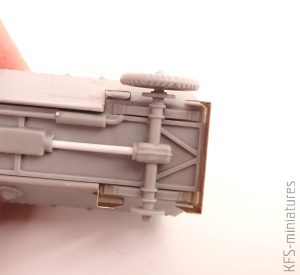

Rama podwozia rozmiarem pasowała idealnie do kadłuba

W jednym miejscu musiałem jedynie delikatnie wyrównać powierzchnię

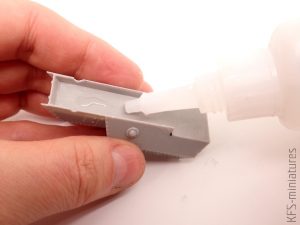

Przy tak płaskiej i dużej powierzchni styku elementów, do łączenia śmiało można użyć klejów mniej konwencjonalnych, czyli żywicy akrylowej czy wikolopodobnego PVA

Ja sięgnąłem jednak po cyjanoakryl (bo tak)

Czym byśmy nie sklejali, warto podlać rzadkim CA wybrane krawędzie dla wzmocnienia spoiny (gdyby żywica z czasem chciała się wypaczyć lub gdyby elementy były narażone na jakieś obciążenia w gotowym modelu)

Ewentualny nadmiar kleju po tym zabiegu najlepiej usunąć jakimś debonderem

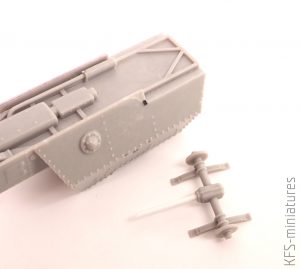

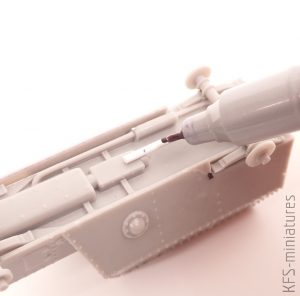

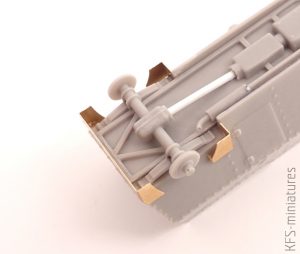

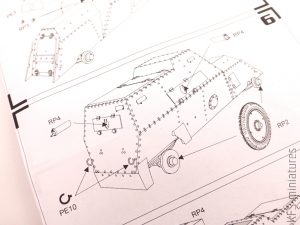

Podwozie w tym modelu skomplikowane nie jest

Kształt jego elementów wymaga ostrożności przy wycinaniu – by nie połamać kruchych detali. Ostrzem skalpela naciąłem z grubsza granicę przedniego mostu i kostki wlewowej

Odpowiednio mocno nacięty, po obydwu stronach, mogłem ostrożnie odłamać od kostki

Dalsza obróbka to precyzyjne skrawanie skalpelem. Należy unikać odcinania zbyt grubych kawałków, bo mogą się odłamać, uszkadzając przy tym detale

Tak więc trzeba to robić krok po kroku

Po takiej starannej obróbce przetarcie powierzchni pilnikiem jest już w zasadzie tylko formalnością

Resory miały kostki wlewowe różnej grubości – bardziej masywne na skrajach

Tutaj zatem sięgnąłem po tak kochaną przez wszystkich (na wyrost jednak) piłkę żyletkową. Z jej pomocą mogłem łatwo odciąć obywa elementy za jednym zamachem

Podobnie jak w przypadku mostu, ostateczna obróbka to skrawanie nożykiem

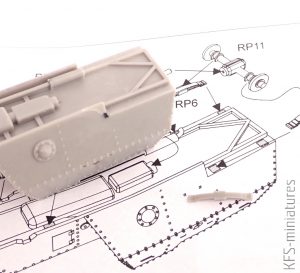

W ten sposób przygotowane miałem elementy przedniego zawieszenia. Tutaj, na ile było to możliwe, musiałem sprawdzić, czy pasują do reszty modelu. Problemów nie odnotowałem

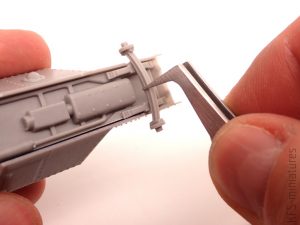

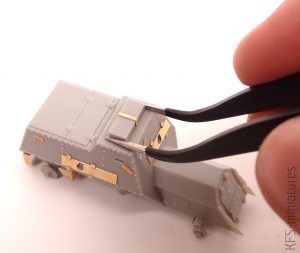

Ponieważ resory miały wskazane pozycjonowanie na kadłubie, mogłem od razu wziąć się za ich wklejanie. Chwyciwszy element pęsetą, zanurzyłem wybrane fragmenty w kropelce cyjanoakrylu…

…a następnie przyłożyłem detal do podstaw na spodzie kadłuba

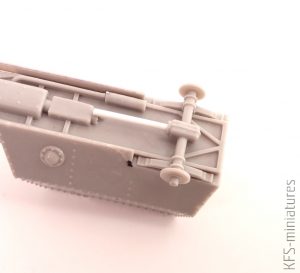

Po wklejeniu resorów mogłem przymierzyć na sucho most…

…a ponieważ pasował perfekcyjnie, bez zbędnej zwłoki go przykleiłem

Most tylny wymagał odrobinę innego podejścia

To znaczy resory wyciąłem w ten sam sposób. Ale osłona dyferencjału to kolejne wlewy, które najpierw częściowo odciąłem precyzyjnymi cążkami

Dopiero potem z grubsza odciąłem cały element

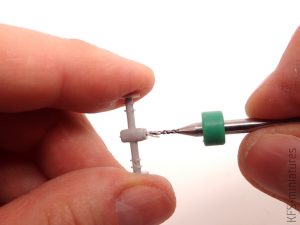

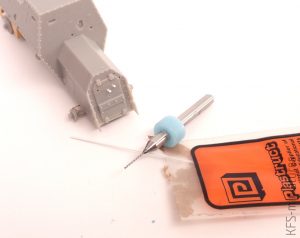

W ramach obróbki nawierciłem też otwór na wał napędowy. Zrobiłem go minimalnie szerszym niż było to niezbędne, i zdecydowanie głębokim

Gniazdo montażowe zrobiłem też w bloku skrzyni biegów – najpierw wyznaczyłem miejsce wiercenia czubkiem noża

A potem delikatnie nawierciłem

Wał napędowy w modelu jest. Zamiast niego sięgnąłem jednak po pręcik polistyrenowy (nie wymaga obróbki, a poza tym potrzebny był mi dłuższy element, niż ten odlany z żywicy)

Instrukcja nie precyzuje kolejności montażu. W modelu tylny most nie ma jednak wypustek wskazujących pozycje resorów (w tym miejscu – przypomnę – był umieszczony wlew)…

…dlatego tutaj postanowiłem skleić tylny wał z resorami

I taki segment dopasowywać do kadłuba

Aby ustalić długość wału napędowego, wysunąłem go maksymalnie z dyferencjału i zaznaczyłem miejsce cięcia

Dzięki głęboko nawierconemu otworowi mogłem tymczasowo skrócić wał – na czas sklejania tylnego zawieszenia z kadłubem

Następnie na koniec wału nałożyłem kroplę gęstego cyjanoakrylu, wysunąłem i zamocowałem odpowiednio w skrzyni biegów. Luźny otwór w dyferencjale pozwolił ustawić wał pod właściwym kątem

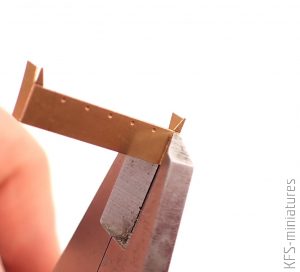

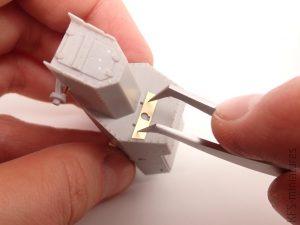

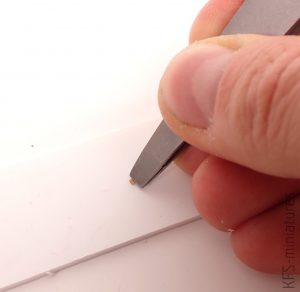

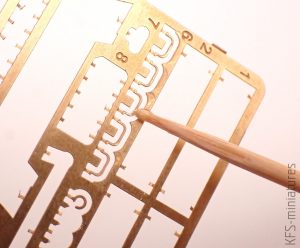

Przyszła pora na detale. W tym na drążek skręcający koła – to element fototrawiony. Blaszki wycinam ostrzem skalpela, na kawałku grubego polistyrenu. Mata modelarska jest zbyt miękka (ostrze wgniata blachę), a twarde podkładki – jak metal czy szkło – zarzynają nóż. Polistyren jest na tyle twardy, że blaszka się nie zagina pod naciskiem skalpela, a ostrze jednak wbija się w podłoże

Oprócz blaszki, przykleiłem również końcówkę wydechu – instrukcja sugeruje zrobić to wcześniej, ale moim zdaniem utrudniałby wygodne wklejanie resorów

Tym samym prace nad niewidoczną w rezultacie sekcją modelu były zakończone

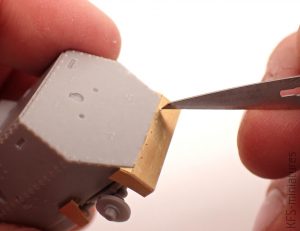

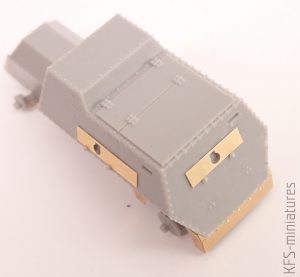

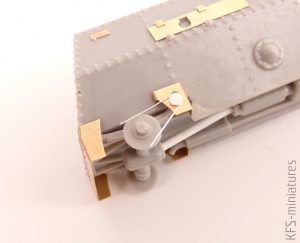

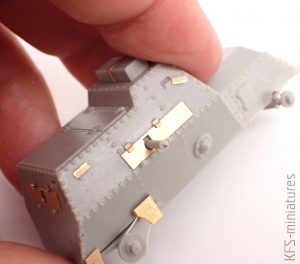

Tutaj pojawiają się pierwsze blaszki, które wymagają gięcia

Oczywiście najlepiej sięgnąć po równie rewelacyjne, co pod wieloma względami prestiżowe narzędzie z The Small Shop (do niedawna bezkonkurencyjne, ale widziałem już jakieś kolejne z niezliczonych próby skopiowania tej giętarki, naśladujące w sposób chyba udany jedne z kluczowych jej ficzerów)

Zamiast narzędzia full-pro chciałem jednak polecić zamiennik, który w wielu sytuacjach może nie jest tak wygodny, ale jednak z powodzeniem zastępuje wypasioną maszynkę do blaszek fototrawionych. Mowa o suwmiarce

W jej szczękach można zacisnąć blaszkę w odpowiedniej pozycji i giąć wedle uznania. Korzystając z płaszczyzny szczęk…

…lub z ich końcówek

Suwmiarka nie jest tak intuicyjna w tej funkcji jak przeznaczone do gięcia blach narzędzie, ale przy odrobinie kreatywności można poradzić sobie z naprawdę wieloma elementami fototrawionymi. Przy czym te tutaj były akurat mało skomplikowane

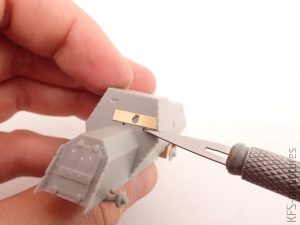

Ich montaż również nie wymagał specjalnych zabiegów – ponieważ były dobrze dopasowane, wystarczyło przyłożyć je we właściwym miejscu i styk z żywicznym kadłubem podlać rzadkim cyjanoakrylem – po niewidocznej, wewnętrznej stronie

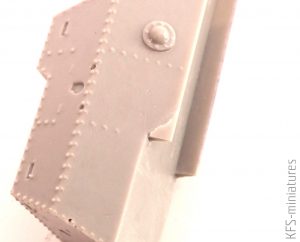

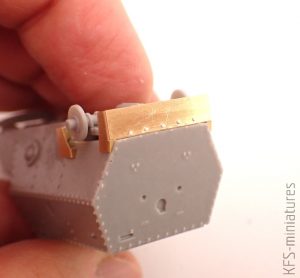

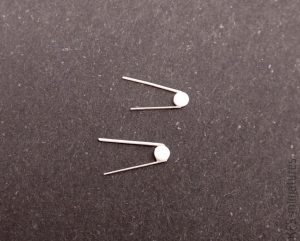

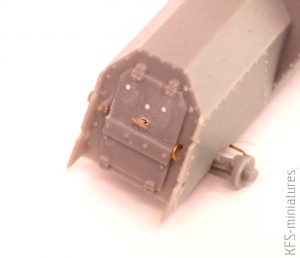

Tylna płyta miała wytrawione wgłębne nity. Te zagłębienia potraktowałem jako gniazda do osadzenia detali wypukłych. W płytce 0.25 mm wybiłem kółeczka średnicy 0.5 mm, czyli najmniejsze na jakie pozwala wybijak z RP Toolz

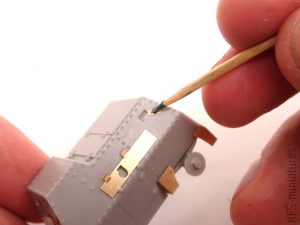

Takie małe detale zazwyczaj montuję w ten sposób, że nadziewam je na szpic świeżego, ostrego skalpela. Następnie dotykam nimi powierzchni kropli cyjanoakrylu wylanego na metalową płytkę

To wymaga ostrożności i precyzji – tak, by nie zanurzyć plastikowej cętki, a jedynie pokryć niewielką ilością kleju jedną jej powierzchnię. Nie zawsze się udaje (na przykład cętka spada z ostrza w krople kleju), ale gdy się uda, wystarczy przenieść detal na ostrzu we właściwe miejsce…

…a po chwili odjąć nóż. Detal zostaje na właściwym miejscu

Dokładna inspekcja kadłuba pozwoliła odnaleźć kilka kolejnych dziur po bąblach powietrza, które wymagały zaszpachlowania. W sposób opisany wcześniej, czyli kawałkami pręcika polistyrenowego

W trudniej dostępne otwory wcisnąłem cętki wycięte wybijakiem RP Toolz, natomiast tam, gdzie było to możliwe, powierzchnie po prostu wyszlifowałem, po odcięciu nadmiaru plastiku

Kolejny krok to montaż imitacji pancernych płyt przesłaniających otwory okien. To dość duże elementy, dlatego by móc je swobodnie spozycjonować, do klejenia użyłem żywicy akrylowej Ammo

Po ułożeniu blaszki we właściwym miejscu musiałem ją przez dłuższą chwile przytrzymać, by równomiernie przylegała do powierzchni

Na koniec – dla pewności – spoinę wzmocniłem niewielką dawką cyjanoakrylu

Zamontowane płyty mogłem okleić detalami. Zarówno żywicznymi drobiazgami montowanymi pod dolną ich krawędzią…

…jak i imitacjami zawiasów

Te fototrawione drobiazgi wygiąłem nie z pomocą suwmiarki, a chwytając je w płaską pesetę (musi mieć naprawdę solidne zakończenie, które się nie wygina pod wpływem nacisku) i dociskając do kawałka grubej płytki polistyrenu

Kolejne niewielkie blaszki to pokrywy wizjerów. Tutaj ponownie przydatny okazał się Ammowy Ultra Glue

Niewielką ilość żywicy nakładałem w miejscu, gdzie chciałem zamontować fototrawiony element (dla urozmaicenia ułożyłem każdy w nieco innej pozycji), a na to przykładałem detal

Przykładałem dość prostym, ale równie skutecznie funkcjonującym narzędziem. Do takich zadań wielu modelarzy poleca specjalną kredkę do cyrkonii. Ja z ową kredką się nie polubiłem, natomiast śmiało stosuję wykałaczkę z zaschniętym na jej końcu płynem maskującym

W tym miejscu schemat montażu sugeruje montaż różnych drobnych wystających elementów – haków czy karabinów. To nie najlepszy pomysł, gdy w kontekście niezbędnych prac modelem trzeba było jeszcze trochę pomanipulować

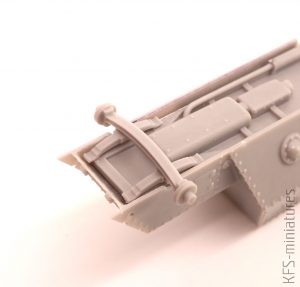

Poza tym były do zamontowania jeszcze nieco mniej skomplikowane fragmenty – choćby skrzynka na dachu

Ten prosty element wystarczyło odciąć cążkami…

…a po niezbędnym szlifowaniu przykleić fototrawioną imitację paska – tutaj podobnie jak w kilku wcześniejszych spotkaniach z blachami najpierw spozycjonowałem element klejąc go żywicą, a dopiero później wzmocniłem spoiny CA

By zamocować ją na kadłubie sięgnąłem po gęsty, wolno schnący klej cyjanoakrylowy (tak, jeśli się go porządnie nie wymiesza przed użyciem, to czarny pigment osiada bliżej dna buteleczki)

Dzięki temu mogłem bez stresu i zbędnego pośpiechu wyśrodkować skrzynkę

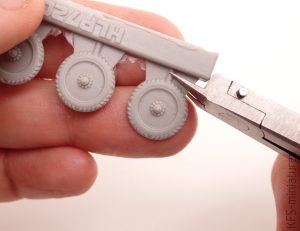

Dalej postanowiłem przymierzyć koła (choć nie przyklejać – przeszkadzałyby w malowaniu). Samo przygotowanie nie nastręczyło problemów – wystarczyło odciąć je cążkami…

…a potem wygładzić bieżnik gąbką ścierną

Przymierzając tylne koła odkryłem, że jest drobna przerwa między nimi a tarczą na osi

Poszukując informacji, czy tak powinno być, odkryłem, że owa tarcza to zębatka napędu. Napędu przenoszonego łańcuchem. To jednocześnie wyjaśniło, po co obok nadkola jest zamontowana imitacja opancerzenia. Pod nim kryła się zębatka napędowa. Której w modelu nie ma. A zatem – DODATKI WŁASNE! Prace zacząłem od wycięcia kółek – ponownie sięgnąłem po Punch-and-die-tool z RP-Toolz

Potrzebowałem też wąskich pasków polistyrenu. Te wyciąłem z arkusza plastiku 0.2 mm. Cięcie cienkiego plastiku przy linijce jest bezproduktywne – materiał zwija się lub wygina w sposób niekontrolowany. Prostym na to sposobem jest użycie ostrza noża segmentowego – jak gilotyny. Przyłożone odpowiednio i uderzone młotkiem odcina prosto i równo dowolnej szerokości pasek

Przyklejona już osłona z jednej strony utrudniała dostęp do miejsca mocowania kółka napędowego, z drugiej okazała się jednak pomocna w budowie całego mechanizmu. Na początek, wycięte wcześniej kółka przykleiłem tymczasowo fluidem maskującym od zewnątrz, jednak we właściwej pozycji

Do kółka przykleiłem z kolei wąskie paski plastiku imitujące łańcuch napędowy. Mogłem od razu ustalić odpowiedni kąt, a także z grubsza długość tych detali

Gdy spoina się utwardziła, mogłem ostrożnie oderwać całą konstrukcję od blaszki…

…a następnie zamontować we właściwym miejscu, przyklejając najpierw do tarczy na osi…

…a później, kroplą żywicy, do wewnętrznej strony blaszki

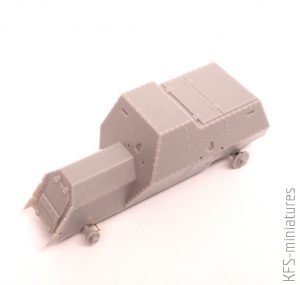

Tym samym bryła pojazdu była gotowa

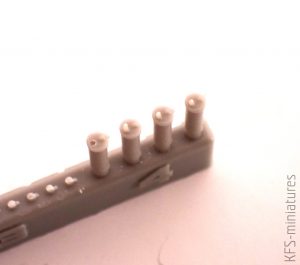

Mogłem więc zająć się ‘odstającymi’ detalami. A zatem karabiny. Obróbka i naprawa cienkich żywicznych luf na ich końcach mogła być kłopotliwa

Znacznie łatwiej było je po prostu wymienić na kawałki mosiężnej rurki. I od przycięcia zamienników zacząłem – z pomocą przymiaru JLC przygotowałem sobie jeden zapasowy, na wypadek ataku potwora dywanowego

Potem wystarczyło odciąć końcówki z elementów żywicznych, a w ich miejsce nawiercić otwory…

…i wreszcie gęstym cyjanoakrylem przykleić metalowe zamienniki

Producent sugeruje przyklejenie luf do kadłuba ‘na styk’. Ja postanowiłem wykorzystać kawałki wlewów jako bardziej solidne mocowanie. To wymagało jednak nawiercenia otworów w kadłubie

W takich gniazdach lufy trzymały się całkiem dobrze nawet bez użycia kleju

Na koniec mogłem zająć się wreszcie najdrobniejszymi elementami, które przyklejone wcześniej, zapewne uległyby uszkodzeniu w trakcie prac

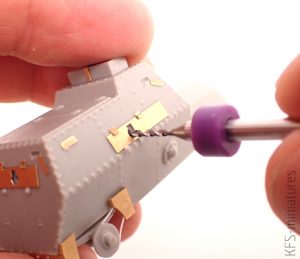

Klamkę inspekcji na froncie po zamontowaniu delikatnie pogrubiłem, nakładając na płaską powierzchnię blaszki niewielką ilość kleju cyjanoakrylowego

W podobny sposób nadałem trójwymiarowości uchwytom ruchomych płyt pancernych

Niewątpliwie lepszym rozwiązaniem byłaby zamiana ich na detale zrobione z drutu. To wymagałoby jednak nawiercenia otworów i wygięcia zamienników. U mnie wygrało lenistwo i zdecydowałem się użyć pogrubionych w ten prosty sposób elementów fototrawionych

Tak czy inaczej, budowa modelu dobiegła końca:

KFS

P.S. Jeśli podobają się Ci się moje artykuły i chciałbyś wesprzeć ich powstawanie, możesz kupić mi czarną paktrę, albo lepiej czarną kawę, w serwisie buycofee.to

P.S.’ W osobnym artykule znajdziecie relację z malowania i pracami nad niewielką podstawką

Krótkie pytanie do autora. Co poleca on do cięcia rurek mosiężnych, żeby zachować poprawną płaszczyznę linii cięcia? Ja używam czeskiej ‘żyletki’, ale nie zawsze się sprawdza.

Przymiar do cięcia profili okrągłych – JLC

Montaż takowej w uchwycie (mikro)wiertarki, ustalając od razu odpowiednią długość. Następnie, po włączeniu obrotów, wystarczy przyłożyć i przycisnąć ostrze (czy to skalpela, noża introligatorskiego, itp.). Można tak przyciskać ostrze do momentu całkowitego odcięcia, można też tylko naciąć, następnie odłamać. Powstały rant delikatnie oszlifować. Tnę tak z powodzeniem rurki, druciki, igły i inne.