1/72 White M3A1 Scout Car

AGB – ABG72010

Budowa

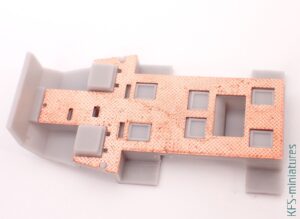

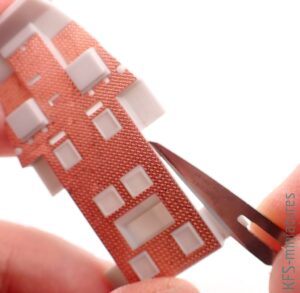

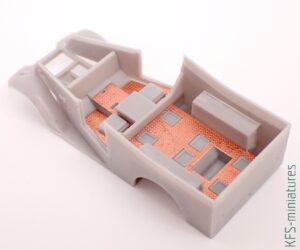

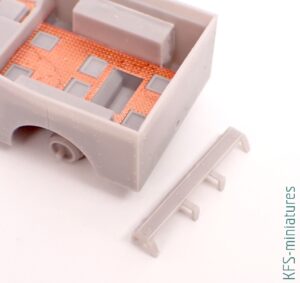

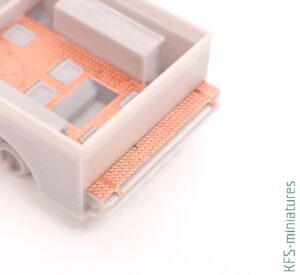

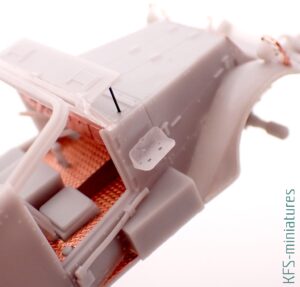

Bardzo ucieszyło mnie pojawienie się nowego opracowania Scout Cara w skali 1/72, bo lubię ten pojazd. Ale nie na tyle, by walczyć z wcześniej dostępnymi jego miniaturami w tej skali. Pewne obawy oczywiście budziło to, że ten nowy model to short run. Z drugiej jednak strony i w tej dziedzinie mamy do czynienia z rozwojem technologii, a więc i coraz lepszymi opracowaniami. Często cyfrowymi. I taka właśnie jest miniatura z ABG – całkiem nowoczesna i nienajgorzej wykonana. Tym większe było moje zdziwienie, że oferowana przez producenta modelu blaszka nie zawsze jest do niego dobrze przystosowana. I już na samym wstępie prac musiałem zmierzyć się z tym, ze fototrawione elementy do plastiku zwyczajnie nie pasują

Na szczęście, wystarczyło delikatnie przyciąć elementy na podłodze modelu

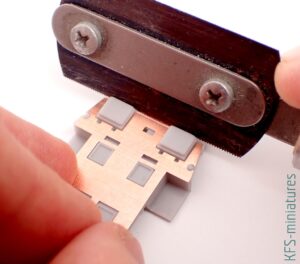

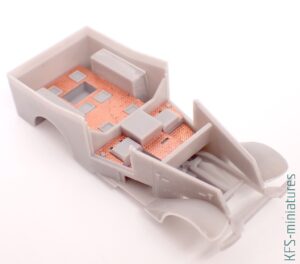

To nie był jednak koniec drobnych kłopotów z fototrawioną okładziną podłogi. By dopasować ją do modelu, konieczne jest zgięcie elementu w dość newralgicznym miejscu. Przy czym w żaden sposób nie było to ułatwione, choćby typowym w takich sytuacjach zagłębieniem/nadtrawieniem po niewidocznej stronie. Linię zgięcia musiałem wyznaczyć sam, rysując odwrotną stronę podłogi piłką żyletkową

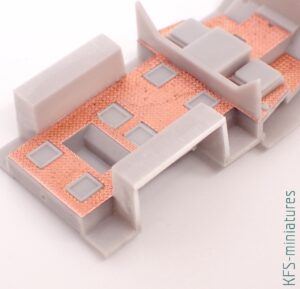

Element uformowałem z pomocą zaginarki z TheSmallShop

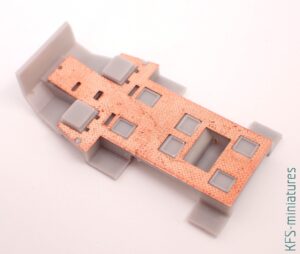

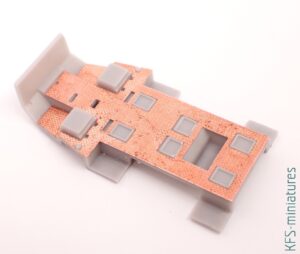

Wszystkie płaskie elementy metalowe zamocowałem do plastiku akrylowym klejem Ultra Glue z Ammo

Nadmiar kleju usuwałem niezwłocznie mokrym pędzlem

W kilku newralgicznych punktach spoinę wzmocniłem niewielkimi ilościami cyjanoakrylu

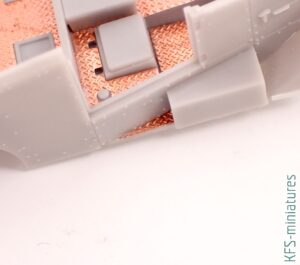

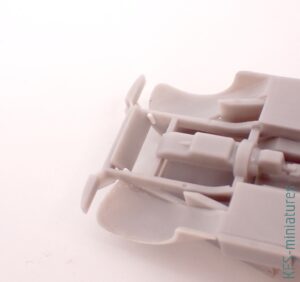

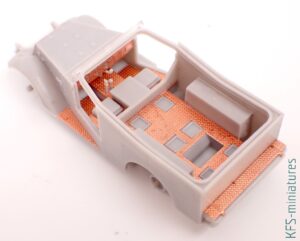

Model ma stosunkowo rozbudowaną konstrukcję. Z jednej strony, dzięki temu mamy lepiej odtworzone szczegóły. Z drugiej, trzeba zachować więcej ostrożności przy montażu i dopasowaniu do siebie poszczególnych elementów. Dodatkowo, wybranym podzespołom warto poświęcić nieco więcej uwagi – jak choćby przednim błotnikom. W pierwszej kolejności pocieniłem delikatnie ich wnętrze i krawędzie

Brzegi okleiłem dodatkowo paskami polistyrenu 0.1mm, imitując w ten sposób charakterystyczne wykończenie błotników

Niektóre szczegóły łatwiej było zastąpić kawałkami polistyrenu, niż obrabiać oryginalny element z modelu

Mając na uwadze, że to model szortranowy, dobrze jest na każdym etapie prac sprawdzać dopasowanie – zarówno elementów właśnie montowanych, ale też parę kroków do przodu

Dzięki temu właśnie byłem w stanie odkryć, że między nadkolami a burtami pojazdu pojawiają się drobne szczeliny. Uznałem, że najwygodniej będzie dokleić do krawędzi nadkola odpowiedniej grubości paski polistyrenu

Mając pewność, że wszystkie ściany pasują zarówno do siebie, jak i podłogi, mogłem składać ze sobą elementy a ich styk zapuszczać cienkim klejem

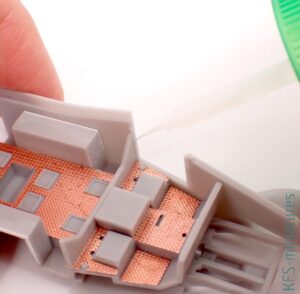

Po sklejeniu bryły odkryłem kolejne problemy z dedykowanym zestawem blach. Na podesty obok wejścia do pojazdu zaprojektowane zostały dwa identyczne elementy. Po stronie kierowcy wszystko pasowało jak trzeba

..jednak po stronie pasażera projektanci zapomnieli o istnieniu tam skrzynki na narzędzia. Blaszkę trzeba było odpowiednio dociąć

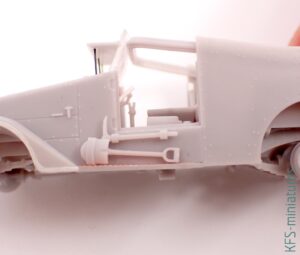

Kolejne modyfikacje modelu czekały mnie w rejonie maski, w tym grilla z pancernymi żaluzjami

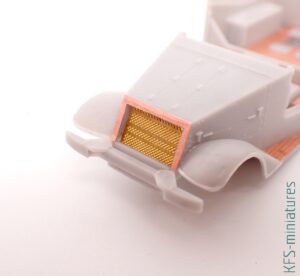

Zacząłem od odcięcia tego ostatniego, a właściwie wycięcia fragmentu imitującego żaluzje

By móc zamontować dolną część płyty pancernej, do ramy pojazdu musiałem przykleić niewielkie podpory z kawałków polistyrenu

Następnie front okleiłem przeznaczoną do tego blaszką fototrawioną. Dodatkowo, wewnątrz kadłuba zamontowałem kawałek ryflowanej płytki imitującej chłodnicę. Wszystko dlatego, że wzorując się na zdjęciach archiwalnych, planowałem zbudować pojazd ze zdemontowanymi żaluzjami grilla. Niemniej jednak, już nawet jedynie otwierając żaluzje, trzeba zamontować podobną zaślepkę pustego przedziału silnikowego

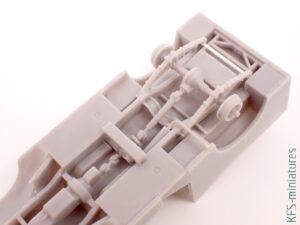

W dalszej kolejności zabrałem się za układ jezdny. Tutaj nie było żadnych problemów. Po dokładnej obróbce poszczególnych elementów bez problemu podkładałem każdą sekcję

Obrobiłem też koła – całkiem niezłe, a dzięki typowemu amerykańskiemu bieżnikowi, który łatwo odtworzyć w skali, w zasadzie nie wymagały poszukiwań zamienników

Upewniłem się, że wszystko do siebie pasuje, oraz że rozstaw osi jest odpowiedni

Więcej uwagi wymagały różne szczegóły. Na przykład charakterystyczna rolka pomocna w pokonywaniu szerszych rowów. Oryginalny, plastikowy element wymagałby dużo obróbki

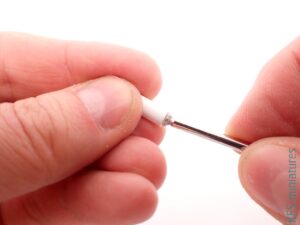

Uznałem, że szybciej i prościej będzie zrobić jego zamiennik, z kawałka rurki polistyrenowej odpowiedniej średnicy, sprawnie przyciętej z pomocą przymiaru JLC

W jej końce wkleiłem kółka polistyrenu wycięte w płytce 0.25mm

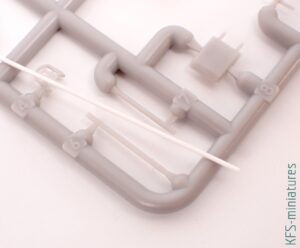

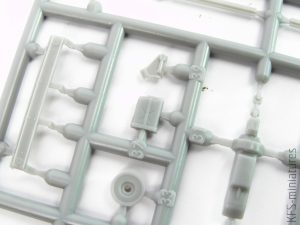

Różne pomniejsze detale obrabiałem przed odcięciem od ramki – by łatwiej było nimi manipulować

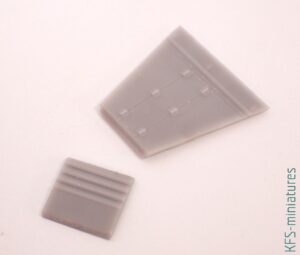

Z podobnego względu, szyby w przeźroczystym elemencie wiatrochronu zamaskowałem jeszcze przed zamontowaniem go w kadłubie

Tylna zewnętrzna półka miała zbyt masywne podpory

Roztropnym byłyby wymienić je na elementy z jakiejś blaszki (bo w zestawie waloryzacyjnym nie zostały przewidziane gotowe elementy). Tu jednak zwyciężyło moje lenistwo, które podpowiedziało mi żeby pocienić wszystko pilnikiem

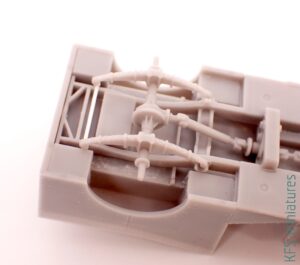

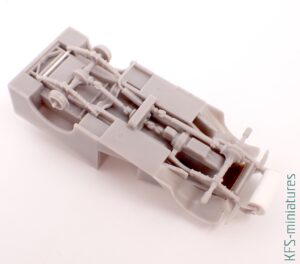

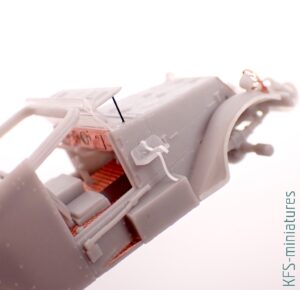

W dalszej kolejności skleiłem ze sobą elementy wewnętrznej ramy, na której mocowane są karabiny. Poszczególne jej elementy pasowały do siebie bardzo dobrze

Co jednak ważniejsze, całość pasowała też idealnie do kadłuba – dzięki temu, ten element mogłem trzymać osobno na etapie malowania

Rozwierciłem reflektory – zagłębienie pomocne w montażu elementów przeźroczystych były zbyt płytkie

Dodatkowe, mniejsze światełka (kierunkowskazy?) trzeba było zrobić już od podstaw z kawałków polistyrenu

Musiałem przy tym uważać, by zmieściły się one pod fototrawionym zamiennikiem osłony reflektorów

Kontynuując prace nad detalami, ponownie zastąpiłem elementy z modelu kawałkami polistyrenu. A ściślej, ramki rozciągniętej po zmiękczeniu nad ogniem. Cienki pręcik posłużył za podpory przedniej płyty pancernej

Producent przewidział fototrawione zamienniki narzędzi saperskich. Przy czym, mimo wszystko, wtryskowe oryginały wyglądają znacznie lepiej i bardziej naturalnie

Oczywiście wymagały drobnej obróbki, tak by były odpowiednio delikatne. Tak czy inaczej, blacha oferowana przez ABG tutaj akurat się nie sprawdza

W modelu kanistry odlane są wraz z uchwytami. I są w sumie najsłabszym elementem zestawu

Tu również musiałem sięgnąć po zamienniki. Pomocne okazały się znalezione w internecie bezpłatne projekty tych elementów. Po niezbędnych drobnych korektach, wydrukowałem je na drukarce 3D. Po jednej stronie zamonitowałem samą półkę na kanister

Uzupełniłem ją imitacjami pasków zrobionymi z polistyrenu 0.1mm

Po drugiej stronie zamontowałem półkę już z kanistrem

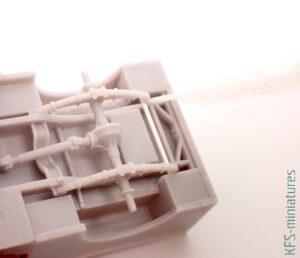

Na koniec zająłem się karabinami montowanymi na specjalnej szynie. Elementy plastikowe są zaskakująco dobre, niemniej jednak toczone lufy MASTER są bezdyskusyjnie lepsze.

Gotowe uzbrojenie to kompilacja elementów plastikowych, fototrawionych detali z blaszki ABG (zgodnie z instrukcją, uzupełnione o kawałki plastiku), oraz wreszcie toczone metalowe lufy MASTER

Na koniec poskładałem na sucho model w całości, żeby ostatecznie upewnić się, że wszystko do siebie pasuje, i nie będzie problemów z montażem pomalowanych już elementów

Tym samym, model był gotowy do malowania

KFS

P.S. Jeśli podobają się Ci się moje artykuły i chciałbyś wesprzeć ich powstawanie, możesz kupić mi czarną paktrę, albo lepiej czarną kawę, w serwisie buycofee.to