1/72 Bellanca J-300

Budowa

Dora wings – DW72012

Trudno opisać moją frustrację podczas sklejania tego modelu. W zasadzie są to same pięty, zdrady i szczerze mówiąc nie wiem, czy jeszcze dam producentowi kredyt zaufania. To model, który może Was skłonić do rzucenia tego hobby. Sklejałem go tak długo, bo co rusz miałem go serdecznie dość. Dlatego też ta wiwisekcja nie będzie wyglądała jak każda inna na tym portalu. Po prostu już nie pamiętam wielu szczegółów samej budowy, a w głowie pozostały jedynie ogólne wrażenia. Mam jednak nadzieję, że zdjęcia dobrze zobrazują moją walkę z materią, przy czym walka to kluczowe słowo. Jestem pewny, że Hitler zatytułował swoje dzieło tak a nie inaczej, bo sklejał w tym czasie Bellankę z Dora Wings…

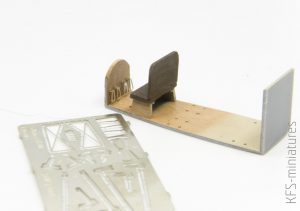

Ale po kolei. Miłe złego początki, czyli składanie kokpitu. Nie ma tutaj zbyt wiele do zrobienia. Ot kanapa, dwie ścianki, tablica przyrządów, drążki i pedały. Niestety nie uświadczymy pasów, dlatego musiałem wykonać ich prostą, a wręcz prymitywną imitację z taśmy Tamiya nasączonej klejem CA.

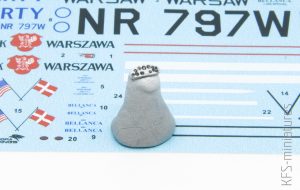

Za to całkiem pozytywnym zaskoczeniem okazała się tablica przyrządów. Kalkomania w połączeniu z plastikiem okazała się całkiem, całkiem.

Malowanie drewna wykonałem farbami olejnymi, ale w szczegóły nie będę tutaj wnikał, bo to tekst o składaniu modelu, a nie technikach malarskich. Ogólnie z wnętrzem się nie pieściłem, bo przez szybki za dużo widać nie będzie. Z drugiej strony tutaj nie napotkałem większych problemów, a pierwsze szlifowanie elementów przyjąłem jako rzecz naturalną przecież w modelarstwie.

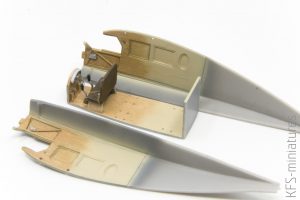

No i nie świadomy tego, co mnie czeka, wziąłem się za klejenie kadłuba. Ponieważ obie jego połówki i dach mają w sumie jeden kołek pozycjonujący, trzeba je skleić od razu, by wszystko spasować póki klej nie wyschnie. To znaczy zaraz po tym jak oszlifujemy części. To był moment, gdy dowiedziałem się, że szlifowanie to w tym modelu główne zajęcie. Po sklejeniu połówek kadłuba i doklejeniu dachu okazało się, że szpara pomiędzy tym ostatnim a burtami wymaga solidnej ilości szpachlówki. A potem przyszło szlifowanie, nałożenie kontrolne podkładu, szlifowanie, nałożenie podkładu… uzupełnianie ubytków za pomocą płynnej szpachlówki, szlifowanie, nałożenie podkładu, szlifowanie, nałożenie podkładu.

Wróciłem z ciekawości do recenzji Kamila no i okazało się, że tak jakby ostrzegał: “Uwagę zresztą zwraca konstrukcja kadłuba właśnie, podzielonego tak, by owe ugięcia i inne charakterystyczne dla konstrukcji kształty były dobrze zaznaczone na wszystkich bokach. Zapewne kosztem komfortu montażu, ale tu wiele zależeć będzie od tego, jak wszystko jest ze sobą spasowane”. No więc spasowanie jest zbliżone do tego znanego z wykwitów polskiej motoryzacji lat słusznie minionych.

Co zaskakujące, oszklenie bocznych okienek spasowane jest bardzo dobrze.

W przeciwieństwie do oszklenia z przodu, które również trzeba było piłować ze wszystkich stron, a później jeszcze szpachlować połączenie z kadłubem. Przy okazji musiałem wykonać polerkę szkiełka. Co gorsza, pomimo tego, że przyklejałem elementy przezroczyste dedykowanym do tego klejem, jakieś opary weszły z nim w reakcję i odbarwiły się na biało. Niestety na tym etapie nie było mowy o rwaniu szkła – ilość zniszczeń przewyższałaby wartość wykonania poprawki. Swoją drogą podejrzewam, że za to odbarwienie mogą być odpowiedzialne opary dosychających rozcieńczalników farb olejnych, którymi malowałem wnętrze kabiny.

Ponieważ chciałem odpocząć od szlifowania, wziąłem się za kolejne elementy. No i tyle było z odpoczynku. Każdy, dosłownie każdy element wymagał interwencji z użyciem materiałów ściernych. Pilników, papieru, gąbek, waty, ściereczek. Wszystkiego, czym da się ścierać plastik. W skrzydłach trzeba przeszlifować krawędzie natarcia i spływu, bok przyklejany do kadłuba, a całą powierzchnię przepolerować. Szlifowanie, nałożenie podkładu, szlifowanie…

Od razu pozbyłem się pseudo-kołków mocujących płat i w ich miejscach wywierciłem głębokie otwory o średnicy dobranych wcześniej profili mosiężnych…

… które zamocowałem w kadłubie. Aby mieć pewność, że oba skrzydła będą zamocowane na tej samej wysokości, profile przeprowadziłem na wylot. Dopiero wtedy miałem pewność, że po sklejeniu z kadłubem skrzydła mi nie oklapną i zachowają odpowiednią geometrię. Oryginalne mikro-kołki nie budziły ani odrobiny zaufania, że sprostają temu zadaniu.

Co ciekawe, otwory montażowe pod płat były zaznaczone tylko od wewnętrznej strony kadłuba.

Pomysł z profilami mosiężnymi zdał egzamin i po wklejeniu skrzydeł wszystko trzymało się mocno, a geometria całości była idealna (na zdjęciu ster wysokości jest jeszcze wklejony “na ślinę”).

Silnik oraz jego osłona wymagały dokładnie takich samych zabiegów co pozostałe elementy. Tylko że tutaj szlifowanie zaszpachlowanych szczelin zabrało jeszcze więcej czasu. Niestety nie obyło się bez konieczności odnowienia linii podziału. Przy sklejaniu tego elementu dobrze jest od razu, póki klej nie wyschnie, spozycjonować sobie wszystko z kadłubem przykładając do niego cały podzespół i korygując ustawienie wszystkich “blach”. Swoja drogą ktoś, kto zaprojektował w ten sposób silnik wraz z jego przyległościami, powinien smażyć się w piekle.

Oczywiście powierzchnie sterowe również wymagały obróbki: szlifowania, pocieniania i usuwania śladów po przesunięciu form. Spasowanie do płata też było dalekie od idealnego.

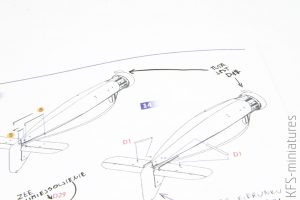

Zastrzały też wymagały obróbki, zarówno skalpelem jak i pilnikami i gąbkami ściernymi. Tutaj oprócz standardowej obróbki skrawaniem do kompletu dostaliśmy kompletny kociokwik związany z błędami w instrukcji. Ale to zostawię na sam koniec tego artykułu. Najgorzej, że zastrzały trzeba do kadłuba kleić praktycznie na styk, bo pseudo kołki mocujące i otwory pod nie przewidziane w zasadzie są bezużyteczne.

Statecznik oczywiście do szlifowania, podobnie jak stery wysokości. A na koniec okazało się, że aby dopasować go do kadłuba to trzeba jeden z kołków pozycjonujących po prostu odciąć.

Podwozie to ta sama historia: każdy element do szlifowania, a potem kontrolne psikanie podkładem. Tutaj przesunięcie form powodowało, że miałem ochotę wszystkie te elementy wywalić do kosza. Ale skoro to wiwisekcja, stwierdziłem, że jednak dociągnę budowę na oryginalnych częściach jak fachowe ASO. Nie miałem już nawet sił robić zdjęć z każdego etapu obróbki.

Finalnie jednak udało się to poskładać, aczkolwiek główne elementy zastrzałów i podwozia są klejone w zasadzie na styk, bo żadnych kołków tu praktycznie nie było.

Podobnie fototrawione imitacje naciągów przy zastrzałach. Dodatkowo producent nie zadał sobie trudu wskazania w instrukcji, gdzie te części mają przód, a gdzie tył, a jest to bardzo istotne.

Koniec końców praktycznie każdy element wymagał kontrolnej warstwy podkładu.

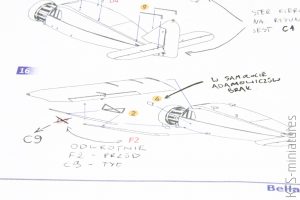

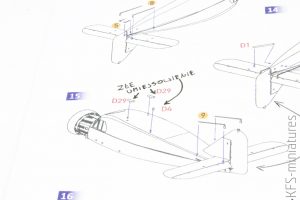

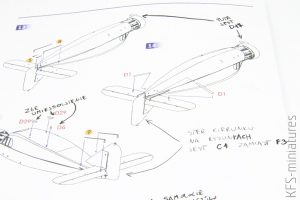

A na koniec krem kremów, jak mawiają Francuzi. Instrukcja do modelu. Nie wiem, od czego zacząć. Kamil w recenzji pisał, że jest całkiem czytelna. No nie. Ilość błędów, niedomówień i kontrowersyjnie przedstawionych etapów montażu jest zastraszająca. Dodatkowo jeżeli chcemy zbudować samolot braci Adamowiczów to KONIECZNIE trzeba zaopatrzyć się w dokumentację zdjęciową. Kamil już w recenzji zauważył, że profil z malowaniem zawiera grube błędy (przy czym boxart już nie). Oprócz błędów w malowaniu instrukcja źle podaje rozmieszczenie elementów samolotu w stosunku do oryginału. O skali i ilości wtop niech świadczą zdjęcia instrukcji z moimi adnotacjami:

Na koniec mini galeria skończonego modelu gotowego do malowania:

Podsumowując: ten model to wyzwanie dla doświadczonych modelarzy. Początkujący niech omijają go szerokim łukiem. A ci pierwsi niech uzbroją się w cierpliwość, spokój i od groma materiałów ściernych. Dla wytrwałych.

Radek “Panzer” Rzeszotarski

Część numer 4 to wlot i wylot powietrza chłodnicy oleju, która znajdowała się pod siedzeniem. Zdecydowanie była w samolocie Adamowiczów.